公(gōng)司(sī)新聞

-

SMT設備PCB真空吸板機的工作原理和(hé)優勢

SMT真空吸(xī)板機的工作原(yuán)理:首先,吸盤會通過(guò)真空泵(bèng)產生負(fù)壓,吸住元器件。然後,機器會將吸盤移到合適位置,對準PCB上的目標位置。接著,機器會切(qiē)斷真空力量,使得元器件可以自由落地。最後,SMT真空吸板機會通過(guò)循環重複這些步驟,實現對所有元器件的精確吸取和放置。

SMT真(zhēn)空吸板機具有許多優(yōu)勢(shì)和特點,包括:

1. 高效率:SMT真空(kōng)吸板機可以快速、準確(què)地吸取和放置(zhì)元器件,大大提高了生產效率。

2. 精度高:利用真空力量進行吸取和放置(zhì),可以實(shí)現對微小元器件的高(gāo)精度定位,確保元器件的正確安裝。

3. 靈活性強:SMT真空吸板機(jī)可以適應不同尺(chǐ)寸(cùn)、不同類型的元器件(jiàn),並且可以根據生產需求進(jìn)行調整和配置。

4. 自動化程度(dù)高:SMT真空吸板機可(kě)以與其他設備進行連接,實現自動化(huà)生產線操作,減少了人力成本和人為失誤的可(kě)能性。

5. 可靠性好:SMT真空吸板機采用(yòng)先進的控製係統和傳感器,保證了工(gōng)作的穩定性和可靠性。

總(zǒng)之,SMT真空吸板機在(zài)現代電子製造(zào)過程中扮演著(zhe)非常重要的角色(sè),它的高效(xiào)率、高精度和高可靠性,為電子產品的生產提(tí)供了重要保障。相信隨著技術的進一(yī)步發展,SMT真空吸板機將(jiāng)會越來越智能化和(hé)自(zì)動化,為電子行業帶來(lái)更多的便利和效益。

新聞中心(xīn) / 公司新聞 / 2023-07-10 08:54:50

-

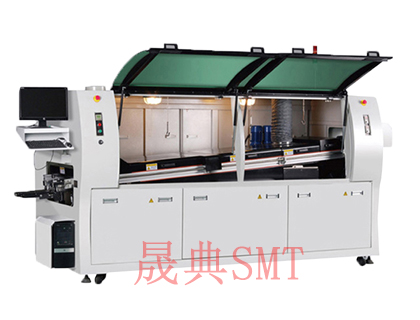

SMT設備波峰焊的工作原(yuán)理和工藝流程步驟

SMT設備波峰焊的原理基(jī)於熱力學原理和表麵張力原理。在焊接加熱使焊(hàn)錫(xī)熔化,並通過張力作用成堅固的連接。

波峰焊的工藝流程包括以下幾個步驟:

準備工作:準備(bèi)好焊接設備、焊錫槽、焊錫絲等必要材料,並進行相關的檢查和調試。

預熱:將焊錫(xī)槽加熱至適(shì)當的溫度,一般為焊錫的熔點以上30-50攝氏度。預熱過程(chéng)可(kě)以提高(gāo)焊接的效果和(hé)質量。

調(diào)整焊錫波峰:根據焊接要求和電子元件的尺寸、形狀等因素,調整焊錫(xī)波峰的高度、形狀和速度(dù),以適應焊接(jiē)工藝的需要。

圖(tú)像識別和位置定位:使用圖像識別係統和自動定位設備,對待焊接的電子元件進行識別和定位,確保焊接的準確性和一致性(xìng)。

快速恩(ēn)沉浸:將待焊接的電子元件(jiàn)快速、準確地(dì)沉入焊錫波峰(fēng)中,使焊錫塗覆在焊點上(shàng)。這個過(guò)程時間(jiān)很短,一般在幾十(shí)毫秒(miǎo)到幾百毫秒之間。

冷卻固(gù)化:焊接(jiē)完成後,焊點會立即開始冷卻(què),並在短時間內固(gù)化。冷卻時間和固化時間取決於焊點的大小和材料。

波峰焊和回流焊具有以下幾個優點:

高效:波峰焊(hàn)能夠(gòu)快速、準確地完成焊接作業(yè),提高生(shēng)產效率。

一致(zhì)性:波峰(fēng)焊通過(guò)自動化控製係統(tǒng),能夠確保焊接的一致(zhì)性和穩定性,降低(dī)人為因素對焊接質量的影響。

耐久性:由於焊接過程中(zhōng)焊錫與焊(hàn)點緊密結合,波峰(fēng)焊得到的焊(hàn)點具有很好的耐久性和機械強度。

晟典(diǎn)波峰(fēng)焊廣泛應用於電子製造業中,特別是在電子元(yuán)件的焊接領域。它(tā)被廣泛應用於電子器件的製造、線路板的組裝(zhuāng)、電子產品的修理和維護等方麵。

需要(yào)注意的是,波峰焊作為一種專業的(de)焊接工藝,對設備操作(zuò)人員的技能要求較高。因此,在(zài)進行波峰焊操作(zuò)時(shí),應該嚴格按照相關的操(cāo)作規程和安全標準進行,以(yǐ)確保焊接(jiē)質量和工作安全。

新聞中心 / 公司新聞 / 2023-07-10 09:17:31

-

SMT設(shè)備回流焊的工作原理、工藝流程和優勢

SMT設備回流焊的原理是利用熱量將焊錫融化,並將之塗敷在(zài)PCB上的焊盤上(shàng),形成可靠的焊接連(lián)接。回流焊通常借(jiè)助回流焊爐實現,該設備通過控製加(jiā)熱區域的溫度,使焊盤和(hé)焊點達到適宜(yí)的溫度範(fàn)圍。焊盤上的焊膏在高溫下熔化,焊錫通過焊膏的作用下(xià)濕潤焊盤,並與電子元件上的(de)焊腳形成永久性的焊接點。

晟典回(huí)流焊PCB烤爐的過程分為預熱區、熱源(yuán)區和冷卻區三個(gè)階段。首先,在預熱區,將PCB和電子元件慢慢加熱至合適的溫度,以避免熱脹冷縮對元件及(jí)PCB的損壞。接著,進入熱源區,即高溫區域,通過控製溫度和(hé)時間使焊盤和焊點達到最佳的焊接狀態(tài)。最後,在(zài)冷卻區,通過快速降溫使焊料迅速凝固,並確保焊點連(lián)接牢固。

回流焊波峰焊具有許多優勢。首先,它可以(yǐ)實現快速、高效的(de)焊接過(guò)程,提高生產效率。其次,回流焊可以同時對多個焊點進行處理,大大提(tí)高了批量生產的能力。此外,回流焊對(duì)於大(dà)規模集成電路和封裝緊密的電(diàn)子元件也非常適用。此外(wài),由於焊接溫度低於傳統的波(bō)峰焊,回流焊對組裝材料的要求(qiú)也相(xiàng)對(duì)較(jiào)低。

然(rán)而,回流焊也存在一些挑戰和注意事項。首先,焊(hàn)膏(gāo)的(de)選擇和使用非常關鍵,不同類型(xíng)的焊膏適用於不同的(de)應用場景。其次,焊接過程中的溫度控製和時間控製需要精確,以確保焊點質量和電子元件的可靠性。另外(wài),考慮(lǜ)到環(huán)境保(bǎo)護和員工健康,選擇低揮(huī)發性的(de)焊膏和適當的通風設備也是必(bì)要(yào)的。

總而言之(zhī),回流焊作為一種(zhǒng)高效可靠的電子組裝工藝,在現代電子行業中得到了廣(guǎng)泛應用。通(tōng)過控製溫度和時間,各種回流焊型號能夠實現PCB與電子元件的可靠連接,為電子產品的製(zhì)造提供(gòng)了重要的支持。然而(ér),在實際應用中需要注意選材、溫度控製等因素,以確保焊點質量和產品的可靠性(xìng)。

新聞中心(xīn) / 公司新聞 / 2023-07-10 09:20:37

-

SMT設備(bèi)波(bō)峰焊進板機和出板機工作原理

SMT設備(bèi)波峰焊進板機: 波峰焊進(jìn)板機是波峰焊生產線中的一個重要環節,其主要功能是將經過貼片、插件等工藝的電子元器件載入電路板,並通過一係列的操作將其固定(dìng)在板上。進板機通常包括以下主要模塊:新聞(wén)中心 / 公司新聞 / 2023-07-10 09:31:18

(1) 上料係統:負責將電路板送入進板機。可以通過傳送帶、機械手等方式實現。

(2) 對位係統:根據電路板上預先設置的對位標記,準確判斷電路板的位(wèi)置和方向。通過調整夾具或控製機械手的運動實現對位操作。

(3) 上錫係統:將焊錫塗覆在(zài)電路板的焊盤(pán)上,以便後續(xù)焊接操作。上錫係統通常包括錫膏供料器、噴頭和壓力控製器等(děng)組成。

(4) 進爐係統:將(jiāng)已上錫的(de)電路板送入預熱爐或波峰爐進行加熱。加熱的目的是將焊錫熔化,形成一定高度的焊錫波峰。

SMT設備波峰焊出板機: 波峰焊出板機是波峰焊生產線(xiàn)中的最後一個環(huán)節,其主要功能是將焊接(jiē)完成的電路板從(cóng)生產線上移除。出(chū)板機通常包括以(yǐ)下主要模塊:

(1) 冷卻係統:在(zài)電路板(bǎn)通過波峰爐(lú)進行焊接後,需要進行冷卻以確保焊點能夠牢固。冷卻係統通常采用風扇或冷卻器等設(shè)備(bèi)。

(2) 傳送帶:負責將焊接完(wán)成的電路板(bǎn)從波峰焊機械體係中傳送到出板機位置。

(3) 卸板係統:將電路板從傳送帶上取下,並放置到出板機的接收裝置(zhì)或疊板架上。可以通過真空(kōng)吸盤(pán)、機械手等方式實現。

(4) 檢測係(xì)統:檢(jiǎn)測焊接完成的電路板的質量和可靠(kào)性。通常包括外觀檢測、焊點檢(jiǎn)測等項目。

總結: 波峰焊進板機和出板機是(shì)波峰焊生產線中不可或缺的兩個環節。進板機負責將電子元器件載入電路板並固定(dìng),而出板機(jī)則負責將焊接完成的電路(lù)板從(cóng)生產線上移除(chú)。通過這兩個環節的配合,可以(yǐ)高(gāo)效、準確地完(wán)成電(diàn)子元器件的固定焊接工作(zuò),保證產品的(de)質量和可靠性。

-

SMT設(shè)備疊送一體機工藝流程和優勢

SMT設備疊送一體(tǐ)機采用先進的貼片(piàn)技術,可以快速而準確地將各種電(diàn)子元件(jiàn)精確地貼入(rù)PCB板上。這些元件包括表麵貼裝器件、芯(xīn)片、電容、電阻等等。相(xiàng)比傳統的手工貼片方式,能(néng)夠大幅度提升貼片速度和(hé)精度,提高了貼片的準確性和穩定性。

PCB板(bǎn)疊送一體機還具備可靠的焊接功(gōng)能。通過在預定位置加熱並固化焊膏,將電子組件與PCB板連(lián)接在一起。這種焊接方式能夠確保焊點的堅固性和可靠性,提高產品的(de)耐用性和可靠性。

除了貼片和焊接功能,SMT疊送一體機還可進(jìn)行全(quán)麵的(de)檢測和排(pái)錯。它配備了高精度的視覺係統和傳感器,能夠及(jí)時檢測組件的位置、尺(chǐ)寸和質量。在(zài)生產(chǎn)過程中,能夠自動(dòng)識(shí)別和糾正組件和焊(hàn)接錯誤,有效減少廢品率(lǜ)和(hé)人工幹預。其(qí)采用智能化控製係統,可以輕鬆進行操作和監(jiān)控。用戶可以預設工藝參數和(hé)流(liú)程,自動化(huà)地完成整個貼(tiē)片、焊(hàn)接和檢測過程。這(zhè)種智能化(huà)的操作模式大大提高了生產效率(lǜ)和一致性,並減少了人為失誤的可能性。

此外,晟典SMT疊送一體機還具備良好的(de)擴展性和靈活性。它能(néng)夠適應不同型號、規格和尺寸(cùn)的電子元件和PCB板,滿足多樣化的生產需求。此設備還支持連接其他生產設備和生產線,實現自動化生產(chǎn)和流水線作業。

如果您在電子製造領域尋找一個優秀的設備(bèi)來提升生(shēng)產能力和品質,不妨考慮使用晟典SMT疊送一體機,它(tā)將為您帶(dài)來卓越的工作體驗(yàn)和成果。

新聞中(zhōng)心 / 公司新(xīn)聞(wén) / 2023-07-10 09:49:07

新聞中(zhōng)心 / 公司新(xīn)聞(wén) / 2023-07-10 09:49:07

QQ客服

QQ客服